Acest lucru se aplică la FORMOPLAST turnare, silicon sau poliuretan

Pentru a face sculpturi de grădină și elemente ale peisajului de design in sine - o idee tentant. Un alt tentant să învețe să reproducă propriile produse.

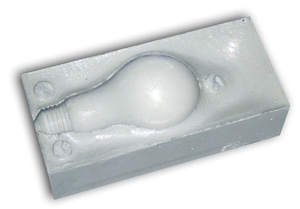

O modalitate de a copia sculpturi - turnare produse scoase din forma.

Cum de a alege materialul pentru fabricarea de matrițe elastice pentru turnarea de ipsos, beton, beton polimer, plastic (poliester și epoxi) rășini? Luați în considerare avantajele și dezavantajele unor tipuri existente de compuși.

Flexibile ( „cauciuc“) forme de matrice, vă permit să joace și provocator pentru a reproduce textura și suprafața. Acestea sunt utilizate pentru fabricarea de piatră artificială, dale decorative, muluri ipsos, stabilirea de forme mici arhitecturale, figurine și produse de artă, lumânare în formă, produse din fibra de sticla, și așa mai departe. N.

Există patru tipuri de materiale pentru fabricarea formelor flexibile - PVC (FORMOPLAST), silicon, materiale poliuretanice și Thiokol.

Formoplast

Cel mai ieftin, dar dificil de utilizat - compus din PVC - Formoplast. Acesta este un compus monocomponent.

Formoplast topit și turnat la temperatură ridicată (200 ° C). Este important să reziste în mod clar temperatura, deoarece supraîncălzire nu este potrivit pentru utilizarea ulterioară, astfel încât aveți nevoie de un echipament special de topire cu control al temperaturii. În plus, este nevoie de capota, ca atunci când Formoplast încălzite emit substanțe nocive.

Forme de formoplasta nu oferă o precizie crescută a pieselor turnate, deoarece există contracție. șablon Formoplastovye utilizat în turnarea nu este mai mare de 70 ° C

Avantaje: cost redus, forma rezistenta comparativ cu formele de silicon Fără aditivi - fără catalizatori sau întăritori.

Dezavantaje: toxice, au nevoie de echipamente speciale, aptitudini speciale în munca, există o contracție, prin turnare (forme de fabricație) poate adera puternic la modelul, căldura sensibilă. La temperaturi joase (- 10 - 15 ° C) se solidifică.

Următoarele trei tipuri de materiale sunt numite „cauciuc lichid“. Ele sunt compoziții fluide la întărire trecerea la starea cauciucată.

Forme de silicon.

compus din silicon este un singur component, cu două componente și mai multe componente.

compuși O-componente - este cea mai mare parte materiale de etanșare de construcție pentru rosturi izolatoare. Ele vindeca doar atunci când o grosime mică și nu sunt utilizate pentru formulare.

Pentru a face matrite destinate materialelor bicomponente: compus siliconic (compus bazic) + catalizator.

Forme de silicon se solidifica la temperatura camerei, atunci când sunt amestecate cu un catalizator. Acest material este ușor de amestecat, permite deviere în componentele de dozare. Când amestecul nu produce substanțe toxice. material bun este scos din model, nu se contracta în mod substanțial, nu necesită lubrifianți suplimentari, permite umplerea într-un interval larg de temperaturi.

Avantaje: caracteristici distinctive materiale sădire silicon sunt rezistente la căldură (până la 200 ° C și grade mai mari), rezistenta la multe medii corozive, ușor de utilizat și non-toxice (siliconi sunt utilizate pe scară largă în medicină), o mai mare precizie a amprentei.

Dezavantajul este puterea moderată comparabilă cu puterea formoplasta, dar poliuretan rezistență inferioară.

Poliuretan pentru forme.

Cel mai scump și durabil structura - turnare poliuretan.

Aceasta din două componente sau materiale multicomponent.

Poliuretani pentru formele au un preț destul de ridicat, astfel încât în piața CSI au reprezentat numai în SUA și a produselor europene poliuretanice. Ucraina și România încă nu stăpânesc producția de compuși de turnare din poliuretan pentru a face matrite.

Precum și compus din silicon, pentru a forma poliuretan se întărește la temperatura camerei, prin amestecarea tuturor componentelor existente în set.

Este necesar să se respecte cu strictețe instrucțiunile de turnare de amestecare: raportul care trebuie respectate pentru amestecarea tuturor componentelor. În cazul în care raportul greșit va fi redus rezistență și durabilitate, deoarece componentele nereacționate cauza forma de distrugere.

Când deschideți un anumit număr de ambalaje, întreaga cantitate de materie primă trebuie utilizată imediat, adică nu poate fi împărțită în diferite porțiuni sub formă de componente din poliuretan încep să reacționeze cu aer și umiditate și porturi - schimba proprietățile lor.

Complexitatea lucrării constă în faptul că poliuretan aderă puternic la toate materialele din care este eliminat forma. Necesită o cantitate mare de lubrifiant, este necesar să se efectueze modelul de lubrifiere aprofundată.

Componente din poliuretan otrăvitoare și teama de contact cu aerul și umezeala. Principalele mărci de poliuretan nu este rezistent la materiale, cum ar fi gips, ciment, rășină de polimer, deci trebuie să fie atenți la recomandările producătorului.

Sub fiecare dintre materialele necesare pentru a alege o anumită marcă de poliuretan. Formele de poliuretan sunt destinate în principal pentru materialul inundate la temperaturi de până la 70 ° C

Avantaje: caracteristici de înaltă rezistență, flexibilitate ridicată, contracție scăzută.

Dezavantaje: prețul ridicat, de toxicitate, complexitatea muncii, aveți nevoie de lubrifiere mai mare și aprofundată, un material vâscos suficient de dens - este dificil să se umple.

compoziţii Thiokol

Compușii Thiokol sunt două sau multicomponent.

Ele sunt similare ca proprietăți cu silicon, dar au aceeași sau mai mică rezistență, rezistente la formele inferioare de temperatură din acestea.

Principalul avantaj - rezistența ridicată la ulei (diverși solvenți incluși în compoziția de rășini, dintre care unele fac turnate).

Avantaje: rezistență la solvenți, netoxici.

Dezavantaje: Thiokol compuși mai gros decât silicon - cu ei sa lucreze mai greu. Sunt produse în cantități limitate. material foarte specific pe ventilator.

Evgeny Zaytsev, Institutul de lianți și adezivi articol original: silicon sau poliuretan Formoplast?